锅炉综合智能服务能源管理平台

一、所属类别:重点节能技术

二、适用范围:食品、饲料、制药、建材、印染、火力发电等工业生产蒸汽应用、工业园区集中供热锅炉领域。

三、技术内容:

(一)技术原理。

目前工业锅炉运行管理在数据采集和传输上依然采用传统的手动录入和计算的方式,信息化程度低,本管理系统根据工业锅炉运营管理的特点,利用先进的传感采集技术、物联网、云计算、大数据、移动互联网技术,建立集数据采集、分析、诊断、建议、显示为一体的智能锅炉服务系统。实现对企业锅炉运行状态进行全面远程监控,远程故障告警、自动统计报表、分析生成报表、工单管理、全生命周期管理等,系统通过预设好锅炉热效率、吨蒸汽耗电,吨蒸汽耗水、吨蒸汽耗燃料等经济指标,对各项指标进行实时监测,做出预警,使运行管理人员能够根据实际运行情况及时做出反馈,为进一步优化或整改提供有力的数据依据,辅助管理人员快速、准确决策,以达到提高运营效率、降低锅炉能耗、杜绝安全事故的目的。

(二)关键技术、工艺流程。

系统涉及的关键技术包括:同步无线传输通讯技术;分散设备时钟同步技术;海量数据云存储、云计算技术;基于FIDIS应用系统的数据处理智能应用技术;监测数据传感采集技术;数据动态监测预警技术;远程视频安监技术。

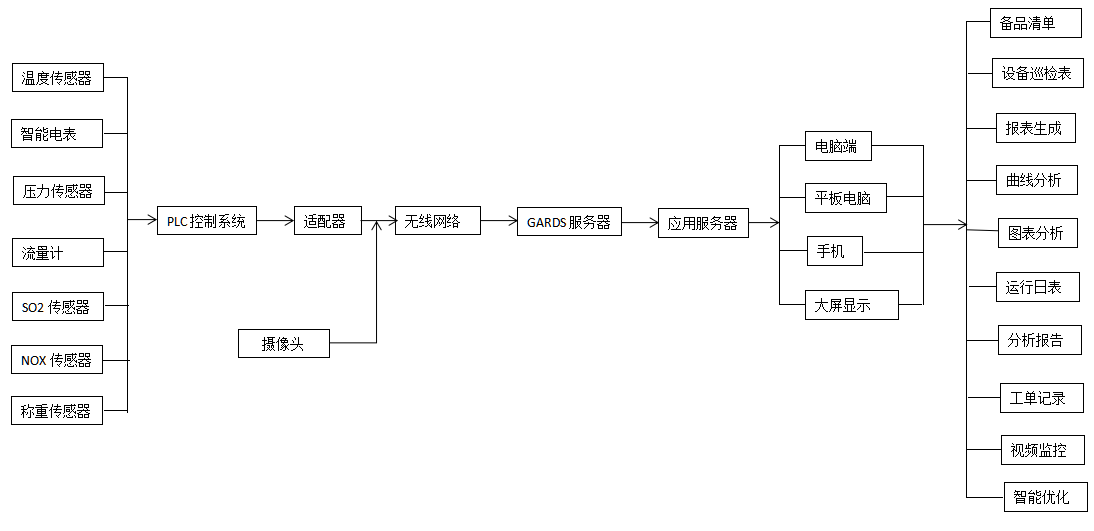

平台系统支持全工业设备接入,且可实现设备间协同控制。系统采用分层设计,共分为三层:数据采集层(适配器),数据支持层(GARDS 云平台)、应用层(FIDIS 应用系统)。

平台采用云平台+本地部署的方式提供工业物联网方案,将商业数据和设备原始数据分离存储,既实现了系统对大数据的高效处理,又从根本上保护了数据安全。

平台系统的工作流程如下:

①来自温度传感器、压力传感器、称重传感器、氮氧传感器、二氧化硫传感器、智能电表与流量表等传感器和仪表的信号,直接传输至控制系统;

②传感器与测量表采集到的实时模拟信号经由控制系统转换成数字信号,并经由适配器传输给数据支持层;

③数据支持层中的GARDS平台将接收到的实时数据进行组织、储存与管理,同时将数据进行备份,存放在GARDS平台中,通过应用层的终端设备能随时调用备份数据;

④当应用层的终端设备发出数据请求信号时,GARDS平台做出实时响应,数据支持层中的GARDS平台将数据发送到服务器中,并在服务器中进行管理与分析后,展现在终端设备中。

平台系统流程图

平台系统架构图

四、主要技术指标:

①数据综合误差:≤5%;

②系统数据采集频率:5秒/点;

③全系统实时数据扫描周期:≤5秒;

④画面实时调用响应时间:实时画面≤2秒,其它画面≤3秒;

⑤画面实时刷新周期:2-3秒,可调;

⑥打印报表输出周期:自定义选择;

⑦数据展现形式:表格、饼状图、条形图;

⑧系统可用率:≥99.99%;

⑨系统平均无故障时间MTBF:>30000小时;

⑩系统告警通知形式:短信、app、电话。

五、技术应用情况:

本技术主要替代现有低端的就地显示和人工抄录管理系统,实现实时实地在线显示,监视重要运行参数和指标,从而达到降低人员劳动力成本,提高管理效率、经济效益和设备安全性的目的。

六、典型用户及投资效益:

应用单位:长沙三和管桩有限公司

项目总投资50万,建设1台15t/h生物质锅炉,年产混凝土管桩130万米。系统上线前,项目现场人工抄录反馈锅炉热效率及水、电消耗情况。系统上线后根据实时措施调整后,锅炉热效率88.19%相对于之前80.94%,提升7.25%,此外,吨蒸汽耗电也从11.43度降为9.64度。年节约燃料(生物质)1563.569(吨),折合826.458tce,年碳减排量约2150tCO2,降低运营成本约92万元,投资回收期6.5个月。