干法微煤直喷燃烧技术

一、所属类别:重点节能技术。

二、适用范围:适用于各种喷雾干燥塔釉面砖及抛光砖(微分、聚晶、渗花砖)粉料生产要求的陶瓷粉料造粒。

三、技术内容:

1、技术原理。

干法微煤直喷燃烧系统关键技术包括全密闭制粉技术、低压连续气力远程输送技术、恒温均匀搅拌技术、微煤直喷燃烧技术、煤渣余热酚水清洁处理技术和智能控制安全保护技术等。

(1)全密闭制粉技术(ZL201720163215.4)在组合式破磨一体化磨煤装置中制粉的过程中全程负压运行,无粉尘泄漏,有效降低氮氧化物50%以上,SO2降低40%以上;

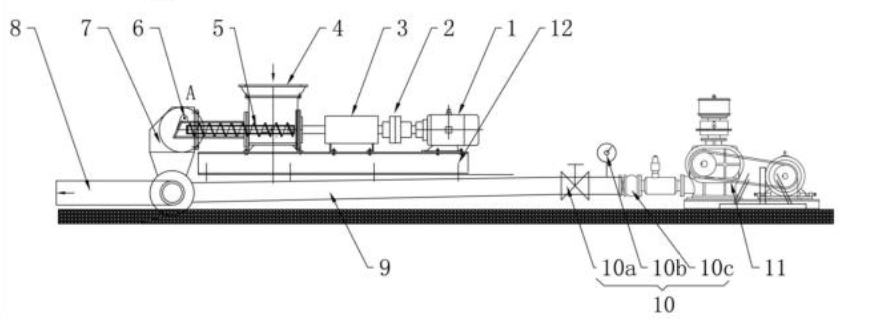

(2)低压连续气力远程输送技术(ZL201620433981.3)通过在螺杆送料装置出口处设置有自动锁气调节机构,防止输送气体反向泄漏,在气化箱与罗茨风机相连的气力管道上设置气力控制阀组,实现连续、稳定、高效的远程送料。

1-电机,2-联轴器,3-轴承支座,4-入料口,5-螺杆送料机构,6-锁气机构,7-气化箱,8-出料口,9-气力管道,10-气力控制阀组,10a-压力开关,10b-压力表,10c-球阀,11-风机,12-机座

图1 低压连续气力远程输送装置

(3)恒温均匀搅拌技术(ZL201620428659.1)采用双轴搅拌,位于搅拌罐中心的第一搅拌机构轴将底煤料向上搅拌至顶部后四周散开,经由位于搅拌罐周边的四根第二搅拌机构将内壁上的煤料向中心搅拌,促进煤料的充分混合,搅拌效果好,进一步维持煤料燃烧的热量稳定。

1-支架,2-第一电机,3-第二电机,4-入料口,5-搅拌罐体,6-出料口,7-第一输出轴,8-第二输出轴,9-第一搅拌机构,10-第二搅拌机构,11-加强架

图2 恒温均匀搅拌装置

(4)微煤直喷燃烧技术(ZL201621418031.X)在微煤燃烧热风炉周围配置六支喷枪,六支喷枪在热风炉中的燃烧方法为四角切入自旋涡流方式,微煤直喷雾化气流45°切向炉内,自旋涡流微煤随着旋风的旋转运动在炉内形成涡流分散燃烧,该方式促使微细煤粉充分燃烧,炉内温度稳定在±3℃,因炉膛内壁不断有自旋转涡流风扫运动,保证炉壁表层不易结焦,微煤燃烧充分,燃烧率达到99%。

(5)煤渣余热酚水清洁处理技术将煤气发生炉产生的酚水蒸气作为气化剂使用,酚类物质随蒸汽一起蒸发后作为炉渣气化剂进入热风炉,在热风炉1000摄氏度高温中进行还原燃烧,使酚类物质解裂等,化学反应产生H2、CO、CO2、H2O等物质,既利用煤渣余热又无酚液外排,且将酚、氰、焦油、煤粒等污染物的热量回收,变废为宝,提高炉膛的温度,取得环保节能的效果。

(6)智能控制安全保护技术通过设置防静电装置,高温防爆保护装置,熄火连锁保护,自动报警装置,有效的保证了煤粉在储存,研磨,输送,燃烧等过程中的绝对安全性;通过全自动PLC变频控制系统、自重称重记录系统、精准温度控制系统等实现干法微煤直喷燃烧系统的智能控制。

2、关键技术。

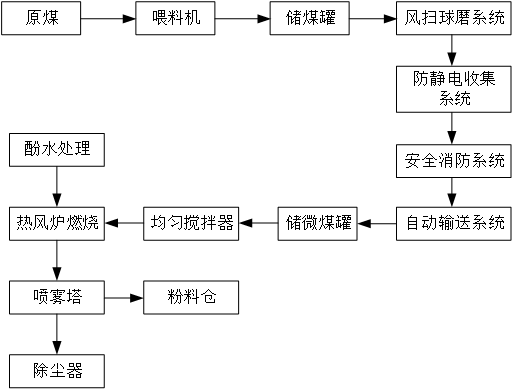

干法微煤直喷燃烧技术主要包括煤粉制备工序、煤粉远程输送工序、酚水处理工序、煤粉燃烧工序、喷雾干燥造粉工序和排气除尘工序完成。

图3 生产工艺流程图

四、主要技术指标:

干法微煤直喷燃烧技术是利用研磨成细度为100-120目的干微煤直接喷到燃烧炉中进行燃烧,以空气为助燃物,燃烧更加充分,燃烧热效率更高;干微煤的着火点更低,炉膛启动时间大大缩短,10-15分钟即可进入工作状态,而水煤浆则需耗时30分钟以上;此外,由于干微煤燃烧过程中没有水分带走热量,因此炉膛温度可比水煤浆燃烧炉低100~200℃,所释放的氮氧化物大大降低。

|

主要技术指标 |

干法微煤 |

水煤浆 |

|

燃烧热效率 |

90% |

82% |

|

燃烧率 |

99% |

85%~88% |

|

着火点(℃) |

150 |

600 |

|

炉膛温度(℃) |

950~1000 |

1000~1200 |

|

含水率 |

8~12% |

34% |

|

热值(kcal/kg) |

4800~6500 |

2800~3300 |

|

每吨粉料用煤(kg/t) |

50~55 |

≥70 |

五、技术鉴定情况:

申请并授权实用新型专利11项。

2018年荣获“高新技术企业”;2018年荣获“广东省守信用重合同企业”;

2019年通过“知识产权管理体系”认证;2019年“陶瓷喷雾塔干法微煤燃烧技术及设备”科技成果被签定为“国内先进水平”。该技术已在陶瓷行业中实现190多套系统的应用。

六、典型用户及投资效益:

案例应用单位1:佛山市三水金意陶陶瓷有限公司

项目内容:日产粉量500吨干法微煤直喷燃烧系统改造

项目效益:投资额272.65万元,施工周期80天,年标准煤节省量为2197.74tce/a,年节约运行费用204万元,投资回收期1.3年。

案例应用单位2:澧县新鹏陶瓷有限公司

项目内容:日产粉量1550吨干法微煤直喷燃烧系统改造

项目效益:投资额395.07万元,施工周期70天,年标准煤节省量为6656.143tce/a,年节约运行费用558万元,投资回收期0.8年。