低烧损和低氮氧化物排放的铝熔炼炉蓄热式贫氧燃烧技术

一、所属类别:重点节能技术。

二、适用范围:铝型材厂、铝回收再生、铝加工企业的铝熔炼炉。

三、技术内容:

1、技术原理。

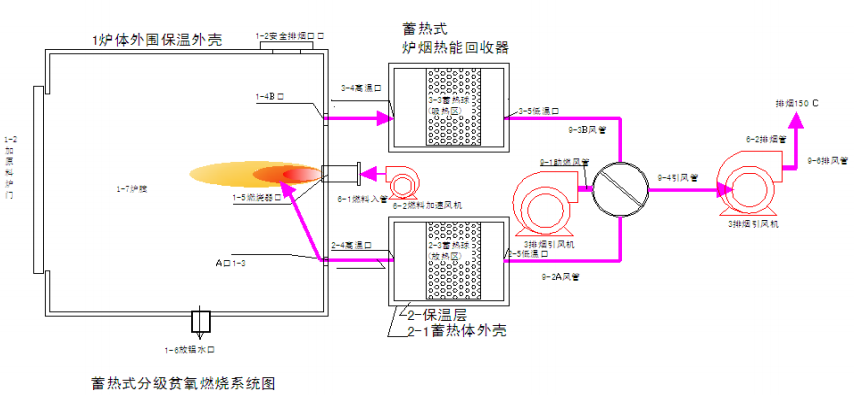

铝熔炼炉低烧损高效节能蓄热式燃烧系统,是燃烧器在中间,两个蓄热换热箱分布在窑炉两侧,配合换向阀自动切换空气和烟气的流向,通过蓄热体的蓄热与放热以及回收烟气余热来加热助燃空气,达到高效燃烧的节能目的。

2、关键技术、工艺流程。

关键技术:高温贫氧燃烧系统,炉膛中采取燃料分级燃烧和高速气流卷吸炉内燃烧产物,稀释反应区的含氧体积浓度,获得浓度低氧气氛。燃料在这种高温低氧气氛中,首先进行诸如裂解等重组过程,形成与传统燃烧过程完全不同的热力学条件,在与贫氧气体作延缓状燃烧下释出热能,这种燃烧没有刚性强烈的集中高温火焰,不象传统燃烧过程中出现的局部高温高氧区。降低铝与氮的氧反应条件,实现超低 NOX 排放和高效节能,减小铝氧化损失目的。

初级小量的常温助燃风和燃料入口混合预燃烧,既可冷却燃料在喷咀的温度,防止燃料碳分解堵塞烧咀,又形成燃料富燃料烧,增加燃料喷射速度,这种高速气流卷吸炉内燃烧产物和高温助燃空气。这种富燃料与分级燃烧的技术,气氛控制,使得燃料在高温低氧气氛中燃烧,以降低燃烧火焰中心区域的温度,并采用分级燃烧技术,动态燃烧反应,没有强烈的集中火焰,使炉膛温度分布更加均匀。

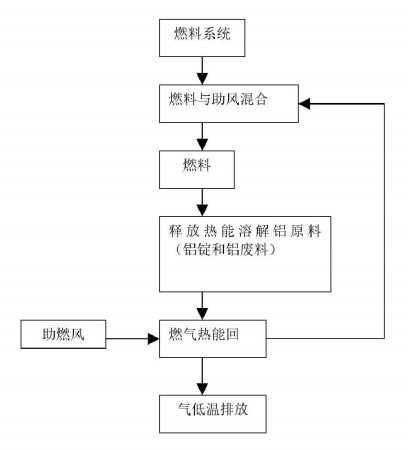

工艺流程:燃烧系统设在炉墙上,具有 A、B 两组蓄热器、一套燃料喷咀,一台排烟引风机和一台助燃风机,一台助燃空气烟气切换阀,燃料喷咀在两组蓄热器中间,整个炉膛为燃烧区。炉膛燃烧产生的高温烟气在引风机作用通过炉墙中的烟孔进入 A蓄热器,与蓄热球换热,烟气降低到100度以下;助燃风机将助燃风送入蓄热体与蓄热球换热,助燃风被加热到700度以上,再送到炉膛与高温燃烧产物混合,形成低氧高温空气,燃料喷咀将燃料与小量的助燃空气混合,高速喷进炉膛燃烧。形成加热室燃烧--加料室烟气余热利用--蓄热体热能回收--低温烟气排放--旋转蓄热体将助燃风加热---燃烧器高温助燃风与燃料混合--炉膛燃烧的循环。烟气热能被回收利用,达到节能的目的,整个流程前后,原来的生产工艺和加热流程没有改变,只将原本排放到大气的高温烟气引到蓄热体回收热能,所以原工艺不变,产品质量不变,燃料热效率提高,熔化速度加快,铝消损降低。改造后工艺流程如下图所示:

四、技术鉴定情况:

获得实用新型专利7项;

获得技术发明专利3项。

五、典型用户及投资效益:

案例应用单位:四会雄信铝业

对二台日产能力 20 吨熔炼炉烟气热能回收节能改造:

1、天然气台炉年铝产量15000 吨,原燃烧系统的每熔炼加工吨铝天然气单耗110标方/吨,采用该技术的燃烧系统单耗为70标方/吨,折算标准煤0.084tce,节能0.048tce/吨×铝产量15000吨,节能量720tce。

2、煤焦油台炉年铝产量15000 吨,原燃烧系统的每熔炼加工吨铝煤焦油单耗95公斤/吨,采用本技术的燃烧系统单耗为70(标方/吨),折算标准煤 0.084tce,节能0.048tce/吨×铝产量15000吨,节能量735tce。

合计折算标准 1455tce,项目投资额100万元,施工周期1个月,投资回收期约1.3个月。