旋流雾化高效深度脱硫除尘一体化节能技术

一、所属类别:重点节能技术。

二、适用范围:适用于烟气治理、高效脱硫、清除微细颗粒改造领域装置能效提升。

三、技术内容:

(一)技术原理

烟气通过高效旋流雾化器作用下,通过声波凝并、湍流凝并与相变凝并,微细颗粒长大到150μm以上,在流场作用下,使烟气产生耗散,再结合离心分离、惯性分离及相变凝结,再通过高效复合凝并除雾器扑捉到水珠与凝并颗粒,实现低阻低耗的作用,大大降低脱硫除尘装置的风机耗电量。

(二)关键技术、工艺流程

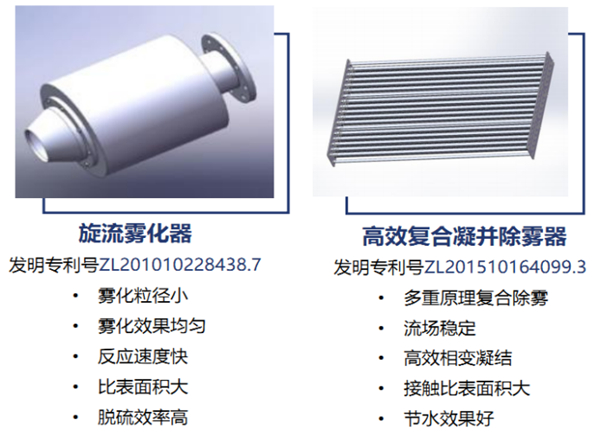

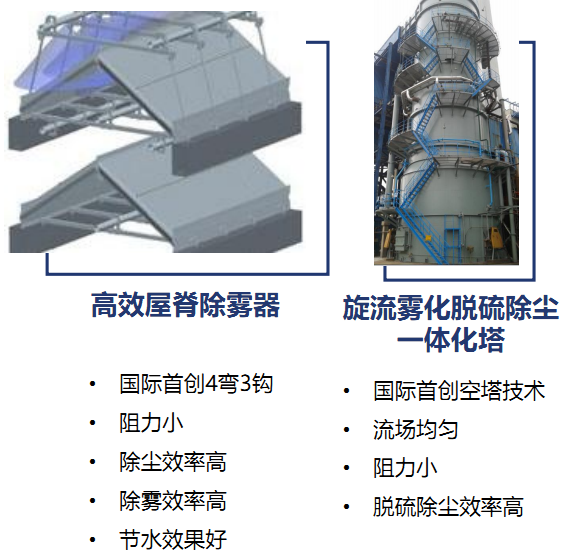

(1)通过计算机仿真,对脱硫塔实现量身定做的设计,优化布局旋流雾化器,再造脱硫反应云动力场,既保证气液混合的均匀性,又提高气液接触比表面积,实现高效烟气脱硫;

(2)采用独特的旋流雾化器,脱硫剂粒径由1500-3000μm降到50-150μm;

(3)采用独特的声波-湍流-相变复合凝并技术,有效去除30μm以下微细颗粒,实现了在脱硫塔内同时除尘,彻底取消湿电除尘;

(4)采用旋流雾化器在线维护技术,可以对旋流雾化器核心部件在脱硫塔运行状。

四、主要技术指标:

。

。

五、技术鉴定情况:

该技术获得1项国际发明专利,88项国内技术授权专利;

荣获国际发明专利金奖、国际创蓝奖、金博奖、广东省环境保护科学技术一等奖、中国创新创业大赛全国总决赛三等奖、广东创业创新大赛金奖、绿色广州十大创新创意奖等国内外大奖等。

六、典型用户及投资效益:

案例用户1:清远市万豪特陶瓷有限公司

该公司原料车间喷雾塔炉产生的烟气量为:120000m3/h,对原有系统进行了旋流雾化高效脱硫改造;2条瓷砖环保烧结窑炉,产生的烟气量为:150000m3/h,对原有系统进行了旋流雾化高效脱硫改造。投资800万元,能耗同比降低25%,同时确保二氧化硫排放达到30 mg/m3以下超低排放。

案例用户2:柳州钢铁股份有限公司

该公司110㎡烧结机的脱硫塔通过改造,投资1800万元,在入口烟气量为780000m3/h时,脱硫塔原烟气SO2含量为100-2500mg/Nm3,原烟气粉尘含量50mg/Nm3时,脱硫系统出口烟气达到SO2排放浓度≤35mg/ Nm3,出口颗粒物排放浓度≤10mg/Nm3的环保排放指标。能耗同比降低25%。