高温气流雾化染色机高效节能低碳染整装备技术

一、技术名称:高温气流雾化染色机高效节能低碳染整装备技术

二、技术所属领域及适用范围:适用于所有纤维织物(除纯羊毛外)染色工序

三、与该技术相关的能耗及碳排放现状

传统的染色机浴比大(1公斤布料需要大于8-10 公斤的水)、耗用蒸汽量大、用染化料助剂多、工艺时间长、环境污染大等缺点。

四、技术内容

1.技术原理

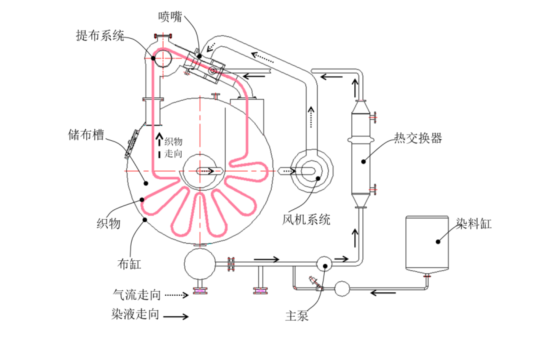

高温气流雾化染色机采用空气动力学原理,将鼓风机产生的混合气体注入喷嘴与染机主泵输送的染液再喷嘴里相遇,使染液雾化后喷向织物,带动织物运行。

2.关键技术

(1)气流雾化染色技术

气流雾化染色技术,利用空气动力学原理,以高速气流使织物在前进的同时确保织物蓬松以便于喷染,随后以雾化染液喷向蓬松的织物获得处染。由于气流及染液雾化流可分别独立控制,可根据织物性质和染料性质进行精确控制,因而实现了低耗能、低耗水、低排放的绿色染布技术。

(2)独立控制的气液分流喷嘴系统

喷嘴系统利用气流、染液分流且先气流、后染液流的方法,使得气流、染液可以独立控制,使整个染色过程更加可控、更加节能、废液排放更低。

(3)可调节的摆布系统

可调节的摆布系统使得织物在染色机中的摆布范围可调节,可针对不同性质的处染布料调整摆布范围,合理调整织物叠放宽度和高度,能杜绝织物在运行时发生倒布、压布而导致织物打结、拉伤问题,可大幅提升织物运行的速度,缩短染色时间,提升染色的质量。

(4)具有反馈功能的中央控制系统

具有反馈功能的中央控制系统,以丰富的染色工艺数据库,可实现不同性质、不同密度、不同含水量的布料的多种染色工艺;并可根据广泛分布的传感器自动感知染色工艺过程,控制染色质量。

3.工艺流程

高温气流雾化染色机工艺流程分为以下三步:

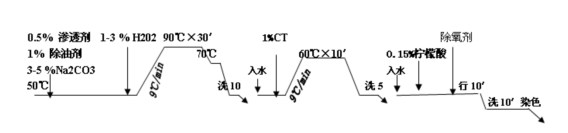

煮布工艺

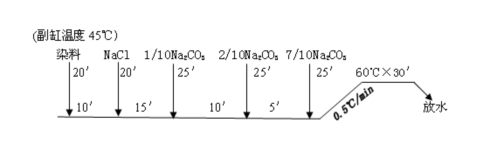

染色工艺

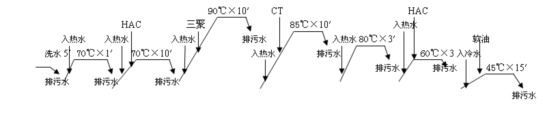

(3)煮枧工艺

工艺说明:

前处理:布料进缸,注水,加入助剂,并按工艺曲线保温保压,使得布料除油脱脂、精炼均匀,满足染色的上染要求,不造成吸附上染障碍。

染 色:染缸注水,加入染料与助剂,并按工艺曲线保温保压,在纤维表面将染料通过促染剂的导电率完成吸附上染,再经过碱固着色形成共价键的结合体的完成。

后处理:排除染液,注水,加入助剂并按工艺曲线保温保压,将所有固着色多余的浮色进行有效清洗干净,并保持一定的牢度与手感。

五、主要技术指标

1.浴比低至1:2.8;

2.耗水量≤36 吨/吨布,比传统染机节约25%以上,排污水量减少25%以上;

3.耗蒸汽量≤2.5-3 吨/吨布,比传统染机节约37%以上;

4.助剂用量减少30%以上。

六、技术鉴定、获奖情况及应用现状

该技术于2013年获得高新技术产品认证。获得实用新型专利3项。

七、典型应用案例

典型用户:绍兴森华纺织印染有限公司

技术提供单位:广州番禺高勋染整设备制造有限公司

建设规模:绍兴森华纺织印染有限公司节能改造前使用的溢流染色机,浴比 1:8-10,浴比较大、能耗高、排放大。耗水量≥48 吨/吨布;耗蒸汽量≥4.7 吨/吨布。

改造换用16 台高温气流雾化染色机节能改造项目后,年产7200 吨布,年节能量:节省水8.64万立方米,节省蒸汽0.72 万吨。节能量折合成标准煤:节省936.2tce(吨标准煤),二氧化碳减排量2471.6tCO2(吨二氧化碳),年废水减排量:8.64万立方米,COD 年减排量:173 吨COD /年。每染一吨布节省水、蒸汽、助剂等能源成本约600-1000 元。

八、推广前景及节能减排潜力

广州番禺高勋染整设备制造有限公司高温气流雾化染色机浴比低至1:2.8,耗水量≤36 吨/吨布,比同类染色机节约25%以上,污水排放量减少25%以上;耗蒸汽量≤2.5-3 吨/吨布,比同类染机节约37%以上;助剂用量减少30%以上;节能节水减排效果明显,经济社会效益突出,该技术值得推广。